الفئات

مقدمة المنتج

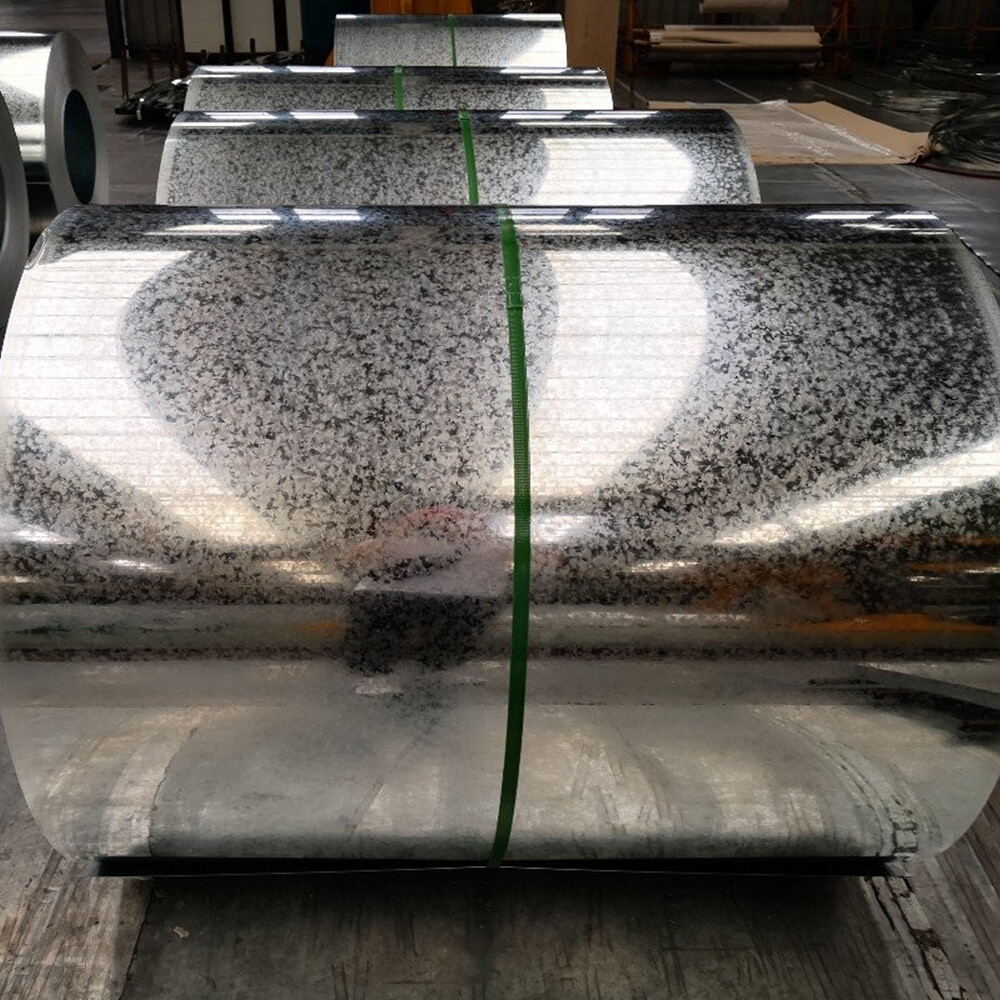

لفائف الفولاذ المجلفن SPCC

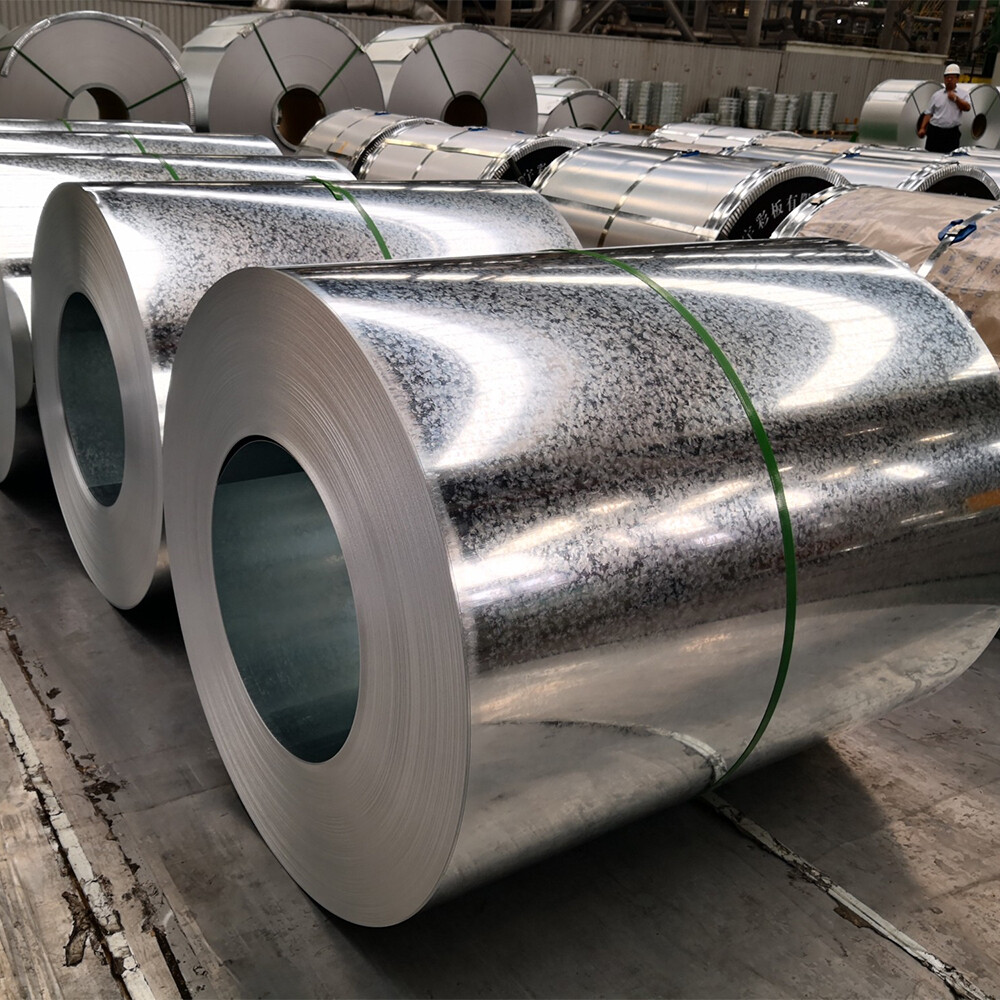

لفائف الفولاذ المجلفنة هي لفائف فولاذية مطلية بطبقة من الزنك على سطحها. الجلفنة طريقة اقتصادية وفعالة لمكافحة التآكل، تُستخدم بكثرة. يُستخدم حوالي نصف إنتاج الزنك العالمي في هذه العملية. الغرض من لفائف الفولاذ المجلفنة هو منع تآكل سطحها وإطالة عمرها الافتراضي. يُطلى سطحها بطبقة من الزنك المعدني. يُسمى هذا النوع من لفائف الفولاذ المجلفنة باللفائف المجلفنة.

لفائف الفولاذ المجلفنة بالغمس الساخن. تُغمر الصفيحة الفولاذية الرقيقة في خزان الزنك المصهور، مما يُؤدي إلى التصاق صفيحة فولاذية رقيقة بطبقة من الزنك على السطح. حاليًا، تُنتج هذه اللفائف بشكل رئيسي عن طريق عملية الجلفنة المستمرة، أي غمر لفائف الفولاذ المدرفلة باستمرار في حوض مجلفن مع الزنك المصهور لإنتاجها.

لفائف الفولاذ المجلفنة المسبوكة. يُصنع هذا النوع من ألواح الفولاذ أيضًا بطريقة الغمس الساخن، ولكن بعد تفريغها من الخزان مباشرةً، تُسخّن إلى حوالي 500 درجة مئوية لتشكيل طبقة سبيكة من الزنك والحديد. يتميز هذا النوع من اللفائف المجلفنة بتماسك الطلاء وقابلية اللحام الجيدة.

لفائف الفولاذ المجلفنة كهربائيًا. تتميز لفائف الفولاذ المجلفنة المُنتجة بطريقة الطلاء الكهربائي بقابلية تشغيل جيدة. إلا أن طبقة الطلاء أرق ومقاومة التآكل أقل من لفائف الفولاذ المجلفنة بالغمس الساخن.

لفائف فولاذية مجلفنة بشكل رديء، أحادية الجانب ومزدوجة الجانب. لفائف الفولاذ المجلفنة أحادية الجانب هي منتجات مجلفنة من جانب واحد فقط. تتميز بقدرة تكيف أفضل من لفائف الفولاذ المجلفنة ثنائية الجانب في اللحام والطلاء ومعالجة الصدأ والمعالجة، وما إلى ذلك. ولتعويض عيوب الزنك غير المطلي على جانب واحد، يوجد لفائف مجلفنة أخرى مطلية بطبقة رقيقة من الزنك على الجانب الآخر، وهي لفائف مجلفنة تفاضلية ثنائية الجانب.

لفائف فولاذية مجلفنة مركبة من سبائك الزنك ومعادن أخرى، مثل الألومنيوم والرصاص والزنك، لصنع سبائك وحتى ألواح فولاذية مطلية مركبة. يتميز هذا النوع من ألواح الفولاذ بمقاومة ممتازة للصدأ والطلاء.

بالإضافة إلى الأنواع الخمسة المذكورة أعلاه، هناك ملفات فولاذية مجلفنة ملونة، وملفات فولاذية مجلفنة مطلية مطبوعة، وملفات فولاذية مجلفنة مغلفة ببولي فينيل كلوريد، وما إلى ذلك. ولكن في الوقت الحالي لا يزال الملف المجلفن بالغمس الساخن هو الأكثر استخدامًا.

ميزات لفائف الفولاذ المجلفن SPCE

مادة مكافئة لملف الفولاذ المجلفن SPCE

المواصفات القياسية لملفات الفولاذ المجلفن SPCE

محتوى المعدن في لفائف الفولاذ المجلفن SPCE

- قوة الشد: ≥270 ميجا باسكال

- قوة الخضوع: ≤240 ميجا باسكال

- الاستطالة: 30~40%

تكنولوجيا معالجة لفائف الفولاذ المجلفن SPCE

1 المقدمة

الجلفنة بالغمس الساخن، والمعروفة أيضًا باسم الجلفنة بالغمس الساخن، هي طريقة تُغمر فيها مكونات الفولاذ في الزنك المصهور للحصول على طلاء معدني. في السنوات الأخيرة، ومع التطور السريع في نقل الطاقة الكهربائية عالية الجهد والنقل والاتصالات، ازدادت متطلبات حماية الأجزاء الفولاذية، واستمر الطلب على الجلفنة بالغمس الساخن في الازدياد.

2 أداء الحماية للطبقة المجلفنة بالغمس الساخن

عادةً ما يكون سمك الطبقة المجلفنة كهربائيًا من 5 إلى 15 ميكرومتر، بينما تكون طبقة الجلفنة بالغمس الساخن أعلى من 35 ميكرومتر، وقد يصل إلى 200 ميكرومتر. تتميز الجلفنة بالغمس الساخن بتغطية جيدة وطلاء كثيف وخالٍ من الشوائب العضوية. وكما نعلم جميعًا، فإن آلية مقاومة التآكل الجوي للزنك تشمل الحماية الميكانيكية والحماية الكهروكيميائية. في ظل ظروف التآكل الجوي، توجد أغشية واقية من ZnO وZn(OH)2 وكربونات الزنك الأساسية على سطح طبقة الزنك، مما يمكن أن يبطئ تآكل الزنك إلى حد ما. يتلف الغشاء الواقي (المعروف أيضًا باسم الصدأ الأبيض) ويتشكل غشاء جديد. عندما تتضرر طبقة الزنك بشدة وتتعرض مصفوفة الحديد للخطر، سيوفر الزنك حماية كهروكيميائية للمصفوفة. الجهد القياسي للزنك هو -0.76 فولت، والجهد القياسي للحديد هو -0.44 فولت. عندما يشكل الزنك والحديد بطارية دقيقة، يذوب الزنك كأنود. إنه محمي كقطب موجب. ومن الواضح أن مقاومة التآكل الجوي للجلفنة بالغمس الساخن للحديد المعدني الأساسي أفضل من مقاومة الجلفنة بالكهرباء.

3 عملية تشكيل طبقة الجلفنة بالغمس الساخن

عملية تشكيل طبقة الجلفنة بالغمس الساخن هي عملية تشكيل سبيكة حديد-زنك بين مصفوفة الحديد وطبقة الزنك النقي الخارجية. تتشكل هذه الطبقة على سطح قطعة العمل أثناء عملية الطلاء بالغمس الساخن، مما يجعل طبقتي الحديد والزنك النقي متقاربتين للغاية. ويمكن وصف هذه العملية ببساطة على النحو التالي: عند غمر قطعة العمل الحديدية في الزنك المنصهر، يتشكل أولاً محلول صلب من الزنك وحديد ألفا (لب الجسم) على السطح البيني. تتكون هذه البلورة عن طريق إذابة ذرات الزنك في الحديد المعدني الأساسي في الحالة الصلبة. تندمج ذرتا المعدن، ويكون التجاذب بينهما ضئيلاً نسبياً. لذلك، عندما يصل الزنك إلى درجة التشبع في المحلول الصلب، تنتشر ذرات الزنك والحديد، وتهاجر ذرات الزنك التي انتشرت (أو تسللت) إلى مصفوفة الحديد في شبكة المصفوفة، وتشكل تدريجيًا سبيكة مع الحديد، وتنتشر. يشكل الحديد والزنك في الزنك المنصهر مركبًا بين معدني FeZn13، والذي يغرق في قاع وعاء الجلفنة بالغمس الساخن، والذي يُسمى خبث الزنك. عند إزالة قطعة العمل من محلول غمر الزنك، تتشكل طبقة زنك نقية على السطح، وهي عبارة عن بلورة سداسية الشكل. لا يتجاوز محتوى الحديد فيها 0.003%.

4 عملية الجلفنة بالغمس الساخن والتعليمات ذات الصلة

4.1 العملية

قطعة العمل ← إزالة الشحوم ← الغسيل بالماء ← التخليل ← الغسيل بالماء ← المذيب المساعد للغمس ← التجفيف والتسخين المسبق ← الجلفنة بالغمس الساخن ← التشطيب ← التبريد ← التخميل ← الشطف ← التجفيف ← الفحص

4.2 وصف العملية

(1) إزالة الشحوم

يمكن استخدام مزيل الشحوم الكيميائي أو منظف إزالة الشحوم المعدنية القائم على الماء لإزالة الشحوم حتى يتم ترطيب قطعة العمل بالكامل بالماء.

(2) التخليل

يمكن تخليلها باستخدام 15% من حمض الكبريتيك، و0.1% من ثيويوريا، عند درجة حرارة تتراوح بين 40 و60 درجة مئوية، أو 20% من حمض الهيدروكلوريك، و3% من يوروتروبين، عند درجة حرارة تتراوح بين 20 و40 درجة مئوية. إضافة مثبط التآكل يمنع التآكل المفرط للطبقة المصفوفة، ويقلل من امتصاص الهيدروجين للطبقة المصفوفة الحديدية. كما أن إضافة مثبط الضباب تمنع تسرب الرذاذ الحمضي. يؤدي سوء معالجة إزالة الشحوم والتخليل إلى ضعف التصاق الطلاء، وعدم وجود طبقة الزنك، أو تقشير طبقة الزنك.

(3) تدفق الغمر

يُعرف أيضًا باسم المذيب، ويُحافظ على نشاط قطعة العمل قبل طلاء الغمر لتجنب الأكسدة الثانوية، مما يُعزز الترابط بين طبقة الطلاء والركيزة. NH4Cl 100-150 جم/لتر، ZnCl2 150-180 جم/لتر، عند درجة حرارة 70-80 درجة مئوية، لمدة دقيقة إلى دقيقتين. ويُضاف إليه كمية معينة من مادة مضادة للانفجار.

(4) التجفيف والتسخين المسبق

من أجل منع تشوه قطعة العمل بسبب الارتفاع الحاد في درجة الحرارة أثناء الطلاء بالغمر، وإزالة الرطوبة المتبقية، ولمنع انفجار الزنك والتسبب في انفجار سائل الزنك، فإن التسخين المسبق يكون عمومًا 80-140 درجة مئوية.

(5) الجلفنة بالغمس الساخن

من الضروري التحكم في درجة حرارة سائل الزنك ووقت الغمر وسرعة سحب قطعة العمل من سائل الزنك. سرعة الاستخراج هي عمومًا 1.5 متر/دقيقة. درجة الحرارة منخفضة جدًا وسيولة سائل الزنك ضعيفة والطلاء سميك وغير متساوٍ ومن السهل إنتاج الترهل وجودة المظهر رديئة؛ درجة الحرارة مرتفعة وسيولة سائل الزنك جيدة ومن السهل فصل سائل الزنك عن قطعة العمل وتقليل ظاهرة الترهل والتجاعيد. طلاء قوي ورقيق ومظهر جيد وكفاءة إنتاج عالية؛ ومع ذلك، إذا كانت درجة الحرارة مرتفعة جدًا، فسوف تتضرر قطعة العمل ووعاء الزنك بشدة وسيتم إنتاج كمية كبيرة من خبث الزنك، مما سيؤثر على جودة طبقة غمس الزنك ويسبب بسهولة انحرافًا لونيًا لجعل لون السطح قبيحًا واستهلاكًا كبيرًا للزنك.

يعتمد سمك طبقة الزنك على درجة حرارة حمام الزنك ووقت الغمر ومادة الفولاذ وتركيبة حمام الزنك.

لمنع تشوه قطعة العمل بسبب درجات الحرارة العالية وتقليل خبث الزنك الناتج عن فقدان الحديد، يستخدم المصنعون عمومًا درجات حرارة تتراوح بين 450 و470 درجة مئوية، 0.5-1.5 دقيقة. تستخدم بعض المصانع درجات حرارة أعلى لقطع العمل الكبيرة والمسبوكات الحديدية، ولكنها تتجنب نطاق درجات حرارة فقدان الحديد الأقصى. مع ذلك، نوصي بإضافة سبيكة ذات خاصية إزالة الحديد، وخفض درجة حرارة الانصهار لمحلول الزنك، وخفض درجة حرارة الجلفنة إلى 435-445 درجة مئوية.

(6) التشطيب

إن عملية تشطيب قطعة العمل بعد الطلاء تهدف بشكل أساسي إلى إزالة الزنك السطحي وعقد الزنك، والتي يتم إكمالها باستخدام اهتزاز خاص للجلفنة بالغمس الساخن.

(7) التخميل

الغرض من ذلك هو تحسين مقاومة سطح قطعة العمل للتآكل الجوي، وتقليل أو إطالة ظهور الصدأ الأبيض، والحفاظ على مظهر الطلاء الجيد. جميعها تستخدم تخميل الكرومات، مثل Na2Cr2O7 بتركيز 80-100 جم/لتر، وحمض الكبريتيك بتركيز 3-4 مل/لتر. لكن هذا النوع من سوائل التخميل له تأثير خطير على البيئة، لذا يُفضل استخدام تخميل خالٍ من الكروم.

(8) التبريد

تبريد الماء بشكل عام، ولكن لا ينبغي أن تكون درجة الحرارة منخفضة للغاية أو مرتفعة للغاية، ولا تقل عمومًا عن 30 درجة مئوية ولا تزيد عن 70 درجة مئوية

(9) التفتيش

يتميز الطلاء بمظهر لامع ودقيق، دون ترهل أو تجاعيد. يمكن فحص السُمك باستخدام مقياس سُمك الطلاء، وهي طريقة بسيطة نسبيًا. كما يمكن تحديد سُمك الطلاء عن طريق تحويل مقدار التصاق الزنك. لقياس قوة الالتصاق، يمكن استخدام مكبس ثني لثني العينة بزاوية 90-180 درجة، مع مراعاة عدم وجود أي تشققات أو تقشر في الطلاء. يمكن أيضًا استخدام مطرقة ثقيلة للاختبار، ويمكن إجراء اختبار رش الملح واختبار تآكل كبريتات النحاس على دفعات.

تطبيقات متعددة الاستخدامات

تخصيص بناءً على تصميمك، اختيار محترف وعرض أسعار لك